Chu trình PDCA là một chu trình cải tiến được thiết kế dựa trên việc đề xuất các thay đổi, thực hiện thay đổi, đo lường kết quả và tích hợp thay đổi trên toàn hệ thống. Nó là yếu tố thiết yếu của triết lý sản xuất tinh gọn và ngày càng được các doanh nghiệp hiện đại ứng dụng nhằm giám sát và quản lý hoạt động chất lượng từ đó cải tiến chất lượng hiệu quả.

PDCA – chu trình cải tiến chất lượng mà Doanh nghiệp không thể bỏ qua

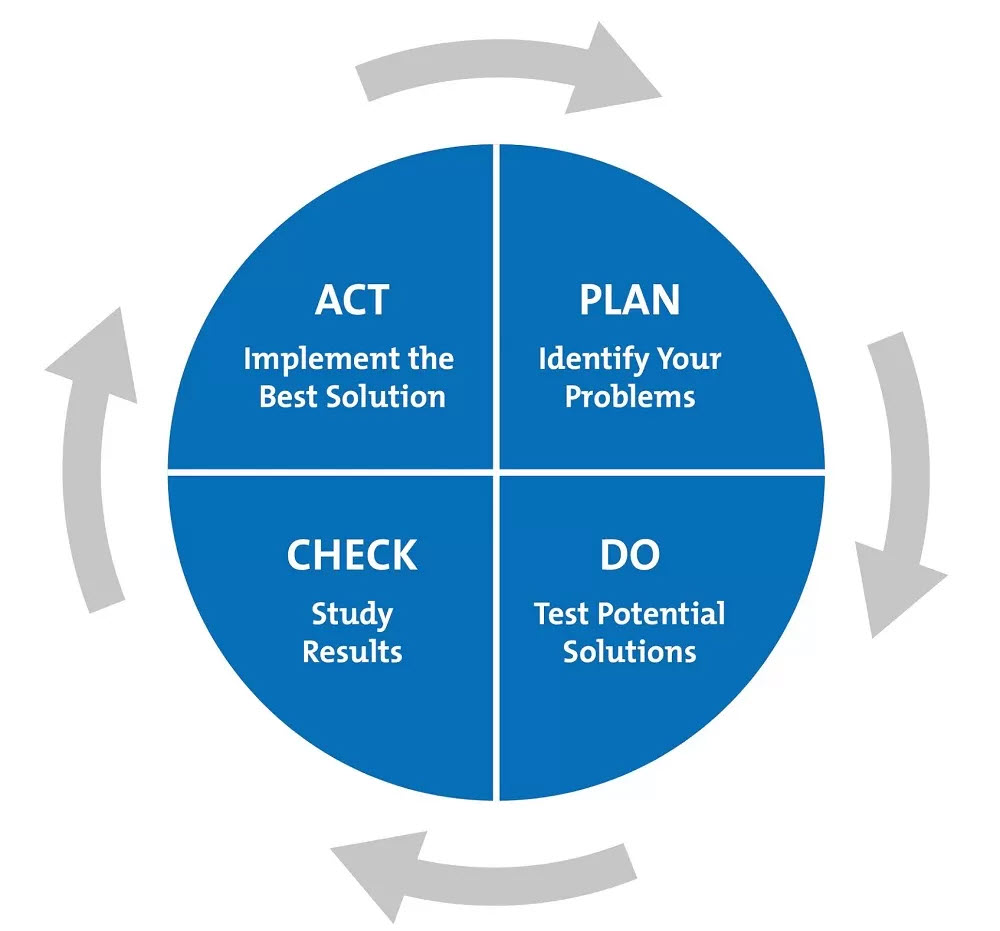

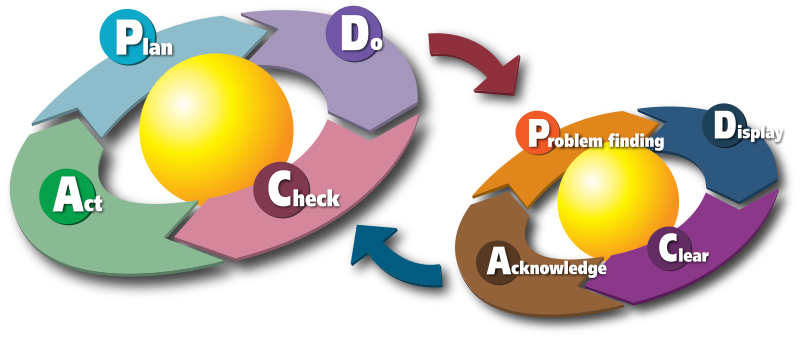

Chu trình PDCA được viết tắt từ Plan – Do – Check – Act. Đây là cách tiếp cận gồm bốn giai đoạn được lặp lại liên tục nhằm cải tiến các quy trình, sản phẩm hoặc dịch vụ và để giải quyết các vấn đề trong tổ chức. PDCA cũng liên quan đến việc thử nghiệm một cách có hệ thống các giải pháp khả thi, đánh giá kết quả và thực hiện những giải pháp đã cho thấy hiệu quả. Chu trình này được dựa trên phương pháp giải quyết vấn đề khoa học và được phổ biến bởi Tiến sĩ W. Edwards Deming, người được coi là cha đẻ của quản lý chất lượng hiện đại.

Chu trình PDCA cung cấp một cách tiếp cận đơn giản và hiệu quả để giải quyết vấn đề và quản lý sự thay đổi. Nó cho phép các doanh nghiệp phát triển các giả thuyết về những gì cần thay đổi, kiểm tra các giả thuyết này trong một vòng phản hồi liên tục, đồng thời thu được kiến thức và bài học có giá trị. Nó thúc đẩy các cải tiến thử nghiệm trên quy mô nhỏ trước khi cập nhật các quy trình và phương pháp làm việc trong toàn quy trình.

Chu trình PDCA bao gồm 4 bước:

-

Plan (lập kế hoạch): Lập kế hoạch, ở bước này cần phải xác định mục tiêu, nguồn lưc, thời gian thực hiện và phương pháp để đạt được mục tiêu mong muốn.

-

Do (thực hiện kế hoạch): Triển khai chi tiết kế hoạch đã đưa ra.

-

Check (kiểm tra): Dựa vào kết quả báo cáo công việc so sánh với mục tiêu để kiểm tra và đánh giá kết quả.

-

ACT (hành động): Thông qua các kết quả đánh giá thu được sẽ có những tác động thích hợp để điều chỉnh nhằm bắt đầu lại chu trình mới với số liệu đầu vào mới.

Tại sao doanh nghiệp cần xây dựng PDCA?

Đối với các tổ chức, doanh nghiệp áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001, thì PDCA là chu trình quan trọng không thể thiếu. Vòng tròn PDCA giúp DN xây dựng một cách chặt chẽ các công việc cần được tiến hành nhằm duy trì chất lượng hiện có. Các hiệu quả mà PDCA đem lại cho doanh nghiệp có thể kể đến như:

- Cải tiến quy trình

- Thay đổi cách quản lý

- Quản lý chất lượng

- Duy trì kiểm soát dự án

- Quản lý hiệu suất

- Nâng cao năng lực cạnh tranh của tổ chức

Ứng dụng chu trình PDCA trong cải tiến chất lượng như thế nào?

1. Plan – Lập kế hoạch cải tiến chất lượng

Lập kế hoạch thực sự là một quá trình gồm ba bước: xác định vấn đề, phân tích vấn đề và phát triển một thử nghiệm để kiểm tra nó. Trong hoạt động cải tiến chất lượng doanh nghiệp cần chú ý đến các nội dung sau:

- Nhận dạng vấn đề

- Đâu là vấn đề ảnh hưởng tới chất lượng sản phẩm (do bảo quản hàng tồn kho không tốt, do chất lượng nguyên vật liệu, do lỗi các quy trình…)?

- Mức độ tác động của vấn đề này tới hỏa động sản xuất, kinh doanh (sản xuất không đảm bảo tiến độ (do hàng không đảm bảo chất lượng, khách hàng chưa hài lòng).

- Vấn đề ảnh hưởng đến bộ phận và hoạt động cụ thể nào trong doanh nghiệp (hoạt động giao hàng, ảnh hưởng kinh doanh…)?

- Phân tích vấn đề

- Tìm kiếm các thông tin cần thiết để hiểu đầy đủ các vấn đề và nguyên nhân gốc rễ (nhân công, máy móc, nguyên vật liệu, tình trạng cơ sở vật chất…)?

- Chúng ta đã có dữ liệu nào liên quan đến vấn đề này và cần thu thập dữ liệu gì (tình trạng sản phẩm NG từng thời điểm…)?

- Các bộ phận cần tham gia (bộ phận quản lý hay chỉ cần sự tham gia của công nhân nhà máy…)?

- Sau khi hiểu rõ vấn đề, việc giải quyết nó có khả thi không? Giải pháp có kinh tế và thiết thực không?

- Phát triển một thử nghiệm

- Một số giải pháp khả thi là gì (giảm thiểu bước không cần thiết, tổ chức lại việc sắp xếp hàng hóa…)?

- Ai sẽ tham gia vào quá trình này và ai sẽ chịu trách nhiệm về nó?

- Kết quả mong đợi của thử nghiệm là gì và làm thế nào chúng ta có thể đo lường hiệu suất?

- Làm thế nào để kết quả từ thử nghiệm quy mô nhỏ chuyển sang việc triển khai chính thức?

2. Do – Thực hiện

Thực hiện các giải pháp hoặc thay đổi được đề xuất từ bước trước đó. Cần thực hiện trên quy mô nhỏ để có thể nhanh chóng điều chỉnh khi cần thiết. Doanh nghiệp cần lưu ý đo lường hiệu suất và thu thập dữ liệu cần thiết để thực hiện đánh giá sau này thông qua các yếu tố như năng suất công nhân, độ trễ trên dây chuyền sản xuất, hiệu suất thiết bị cũng như số lượng sản phẩm chất lượng được hoàn thành…

3. Check – Kiểm tra

Trong giai đoạn này, hãy xem lại thử nghiệm, phân tích kết quả và xác định những gì đã đạt được. Hãy xem xét các câu hỏi sau:

- Việc thực hiện thay đổi có nâng cao chất lượng mong muốn không?

- Điều gì đã không hoạt động?

- Điều gì đã học được từ việc thực hiện cải tiến chất lượng?

- Có đủ dữ liệu để cho thấy rằng thay đổi có hiệu quả không?

- Có cần chạy thử nghiệm khác không?

- Làm thế nào để thử nghiệm quy mô nhỏ có thể triển khai chính thức?

- Giải pháp được đề xuất có còn khả thi và thực tế không?

4. Act – Hành động cải tiến

Cuối cùng, đã đến lúc hành động. Nếu tất cả đã đi theo kế hoạch, bây giờ bạn có thể thực hiện kế hoạch đã thử và thử nghiệm của mình. Quá trình mới này bây giờ trở thành cơ sở của bạn cho các lần lặp PDCA trong tương lai. Khi các lỗi trong quá khứ đã được xác định và tính toán, chu trình PDCA có thể được xác định lại và lặp lại một lần nữa trong tương lai.

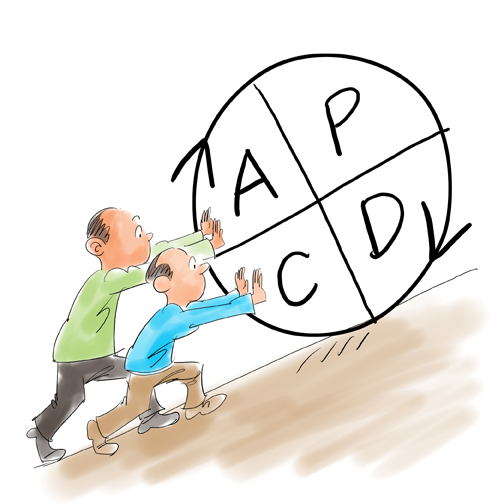

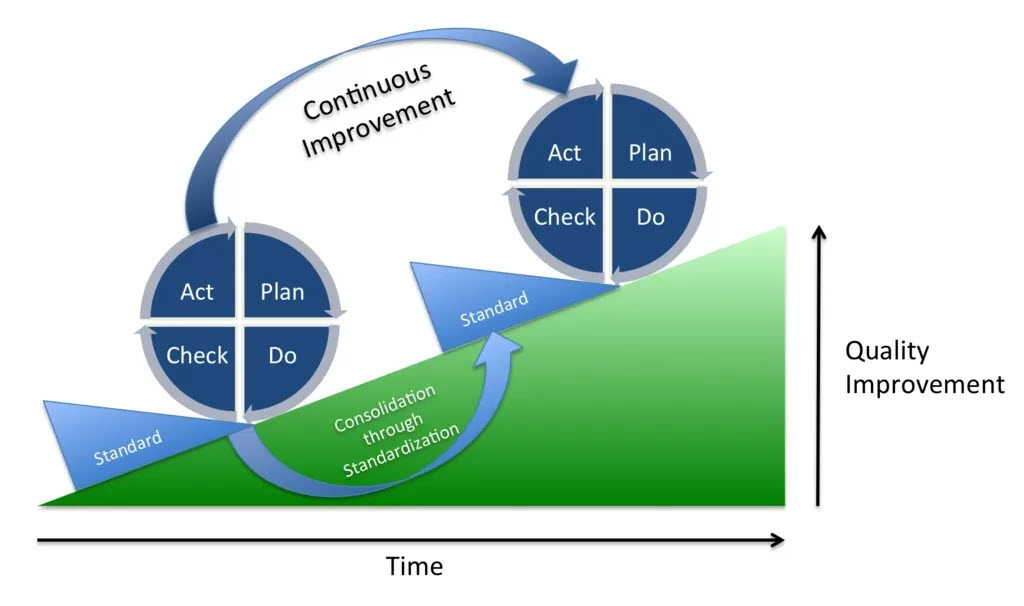

Với hình ảnh một đường tròn lăn trên một mặt phẳng nghiêng (theo chiều kim đồng hồ), chu trình PDCA cho thấy thực chất của quá trình quản lý chất lượng là sự cải tiến liên tục và không bao giờ ngừng. Trên thực tế việc thực hiện chu trình PCDA phức tạp hơn nhiều so với tên của nó. Tuy nhiên, chu trình PDCA là nền tảng cho các chu trình cải tiến trong ISO 9001:2015.

Mỗi thương hiệu để tồn tại lâu dài và ngày một lớn mạnh hơn nhất định phải có “đôi chân” vững vàng đó chính là chất lượng vượt trội. Do đó, quản lý chất lượng không đơn thuần là vấn đề mang tính chiến lược hàng đầu mà còn liên quan đến sự tồn tại của tất cả các tổ chức trên thị trường. Bài viết 101 phương pháp quản lý chất lượng hiệu quả cung cấp cho bạn những hệ thống hỗ trợ quản lý và cải tiến chất lượng hiệu quả.

Xem thêm: Doanh nghiệp cần ứng dụng ERP để quản lý hệ thống thông tin bài bản

Lợi ích của ứng dụng chu trình PDCA trong cải tiến chất lượng

- Cải tiến quy trình

Chu trình PDCA thúc đẩy cải tiến liên tục chính xác vì nó hoạt động theo cách có chu kỳ. Mỗi phần trong dự án hoặc hoạt động của bạn sẽ trải qua cùng một giai đoạn nhiều lần, đảm bảo rằng các lỗi có thể được sửa chữa và thích ứng với nhu cầu và tình hình thực tế của công ty. Điều này làm PDCA trở thành mô hình lý tưởng cho:

-

Cải tiến liên tục: Chu trình PDCA lặp đi lặp lại thúc đẩy cải tiến quy trình

-

Triển khai các dự án hoặc quy trình mới: Kế hoạch, thử nghiệm và cơ chế phản hồi sẵn có của PDCA cho phép sửa chữa các nhược điểm và cải thiện mọi thứ ở giai đoạn thực hiện quy trình, mà không đặt toàn bộ tài nguyên hoặc danh tiếng.

-

Quá trình theo dõi: Chu trình PDCA đòi hỏi phải kiểm tra các thay đổi đã thực hiện để thống nhất trước khi áp dụng nó trên bảng.

Việc sử dụng chu trình hành động kiểm tra kế hoạch cho phép chia nhỏ dự án thành các bước nhỏ có thể quản lý và cho phép cải thiện dần dần.

- Thay đổi cách quản lý

PDCA không chỉ khuyến khích phát triển các thay đổi đột phá và đảm bảo cải thiện chất lượng cũng như hiệu suất, nó còn giúp quản lý thay đổi hiệu quả. Mô hình PDCA kết hợp những gì cần thay đổi theo phương pháp cải thiện liên tục.

Quá trình thay đổi theo PDCA đòi hỏi phải kết hợp các tham số yêu cầu thay đổi thành phần lập kế hoạch (Plan), triển khai nguyên mẫu (Do), đánh giá nguyên mẫu về tính phù hợp và hiệu suất (Check) và triển khai rộng rãi hoặc thực hiện thành công nguyên mẫu (Action). Điều này góp phần tích hợp quy trình quản lý thay đổi trong hoạt động tổ chức hàng ngày thông thường, làm cho quá trình thay đổi trở nên liền mạch.

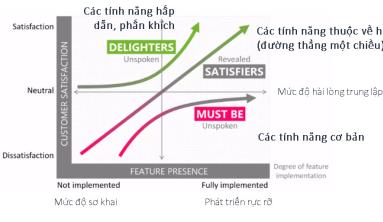

- Quản lý chất lượng hiệu quả là tiền đề để cải tiến chất lượng

Một trong những công dụng chính của quy trình này là quản lý chất lượng. Vòng phản hồi liên tục của PDCA cho phép phân tích, đo lường và xác định các nguồn của các biến thể từ yêu cầu của khách hàng và cho phép thực hiện hành động khắc phục.

PDCA là công cụ phổ biến để thực hiện Quản lý chất lượng toàn diện và là cơ sở cho sáng kiến 6 Sigma. Việc thực hiện các hệ thống chất lượng như vậy phụ thuộc vào phân tích và kiểm soát thống kê mà PDCA tạo điều kiện. Việc áp dụng PDCA để cải thiện chất lượng giúp lập kế hoạch thu thập dữ liệu và thực hiện phân tích thống kê dữ liệu để xác minh và ưu tiên các vấn đề hoặc nguyên nhân gốc rễ của các vấn đề. Nó xác định các phương tiện để giảm độ lệch giữa trạng thái hiện tại và trạng thái mong muốn.

Nguồn: itgtechnology